Forbrændingsmotor, maskine, som omdanner kemisk bundet energi til mekanisk arbejde fx til drift af en produktionsmaskine, et skib, en pumpe eller mest almindeligt en bil. Se også gasturbine og jetmotor.

forbrændingsmotor

Forbrændingsmotor. Principskitse, der viser strømningen af olie, vand, brændstofblanding og udstødningsgas i en benzinmotor.

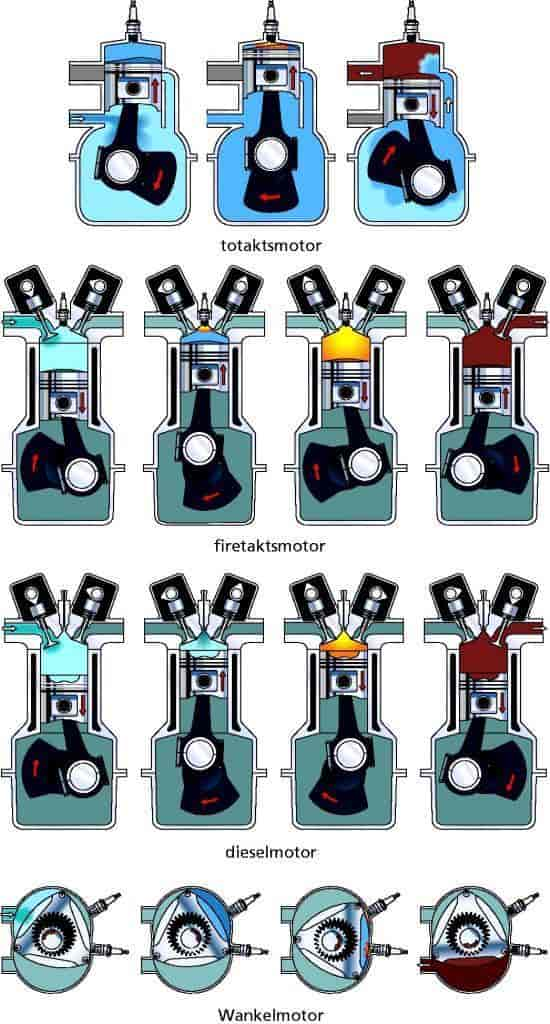

Forbrændingsmotor. Stempelbevægelser i de fire mest udbredte forbrændingsmotortyper.

Forbrændingsmotor. Snit i firecylindret bilmotor ved indsugningens afslutning i cylinder to, set forfra. Udstødningsventilerne er lukkede.

Historie

Forbrændingsmotorens historie går helt tilbage til 1600-t., idet den hollandske fysiker C. Huygens i årene 1673-80 fremstillede en atmosfærisk krudtmotor, hvor krudtladningen drev et stempel op i en cylinder, indtil det blev stoppet af tyngdekraften, som derefter udførte arbejdsslaget på stemplet. Motoren var dog uanvendelig, da krudtladningen ikke kunne udskiftes hurtigt nok.

Mange opfindere prøvede i de næste 200 år at konstruere en forbrændingsmotor, men det blev kun til fantasiprojekter. Først ca. 1860 fremkom den første brugbare forbrændingsmotor konstrueret af franskmanden J. Lenoir. Den var gasdrevet og var en kopi af en dampmaskine, hvor luft-gas-ladningen blev antændt af et elektrisk tændrør. Motoren var uøkonomisk, men blev bygget i størrelser op til 8,8 kW.

I 1867 fremstillede de to tyskere N.A. Otto og E. Langen en lodretstående gasmotor, hvor stemplet i de første 10% af bevægelsen opad sugede en gas-luft-blanding ind, som derefter blev antændt og drev stemplet med en påmonteret tandstang opad, indtil atmosfæretrykket stoppede bevægelsen.

Derefter indkobledes et svinghjul, og i forbindelse med afkølingen af cylinderen frembragte tyngdekraften arbejdsslaget, hvis energi overførtes til svinghjulet. Kort før stemplet nåede i bund, åbnedes for udstødningen, så processen kunne gentages, når bunden var nået. Motoren vandt stor udbredelse og havde en god brændstoføkonomi.

Den første encylindrede benzinmotor med firetakts cyklus blev konstrueret af tyskeren Gottlieb Daimler i 1884. Den var meget lettere end de tidligere motorer og havde et højere omløbstal: 500-800 o/min mod tidligere 150-180 o/min.

I 1893 fremsatte tyskeren Rudolf Diesel sin teori for en rationel varmemotor, der skulle erstatte dampmaskinerne. Han var den første ingeniør, der konstruerede en forbrændingsmotor på grundlag af teoretiske beregninger, men han erkendte, at det ikke var praktisk muligt at opnå det beregnede maksimaltryk på 250 bar. Forbrændingsprocessen blev derfor ændret til at foregå ved konstant tryk.

Det lykkedes i 1897 Diesel at lave den første brugbare 13 kW-motor, der var vandkølet, encylindret og med en virkningsgrad, der var væsentlig bedre end dampmaskinernes. Siden er dieselmotoren udviklet, så den kan udnytte den tilførte brændstofenergi med en virkningsgrad over 50%.

Opbygning

Forbrændingsmotoren er opbygget med en cylinder, hvori et stempel kan bevæges op og ned mellem topdødpunkt (TDP) og bunddødpunkt (BDP). TDP betegner stemplets stilling fjernest fra krumtapakslen, og BDP stillingen nærmest krumtapakslen. Stemplet er via stempelpinden forbundet med plejlstangen, der overfører stemplets frem- og tilbagegående bevægelse til krumtapakslens omdrejende bevægelse.

Krumtappen er lejret i hovedlejer og er som regel for enden af motoren forsynet med et svinghjul, som tjener til at gøre motorens omdrejende bevægelse mere jævn. Cylinderen kan være vand- eller luftkølet for at holde materialets temperatur på et tilladeligt lavt niveau. Krumtapakslen er omsluttet af krumtaphuset, som normalt i bunden rummer motorens smøreoliebeholdning til smøring af lejer og cylindre.

Oven på cylinderen sidder cylinderdækslet (topstykket), som også er kølet og ved ventilstyrede motorer indeholder indsugnings- og udstødningsventiler med tilhørende kanaler. Der er endvidere anbragt et tændrør på benzinmotorer, en indsprøjtningsventil på dieselmotorer og en startluftventil på store dieselmotorer. De sidstnævnte startes ved at lede trykluft ind over stemplerne, så de tvinges nedad. Benzinmotorer og små dieselmotorer startes med en elektrisk startmotor, som udkobles automatisk, efter at motoren er kommet i omdrejninger.

Fra krumtapakslen er der ved ventilstyrede motorer et tandhjuls-, tandrems- eller kædetræk op til styreakslen (knastakslen), hvorpå der sidder knaster til bevægelse af ventilerne. Forbindelsen fra knast til ventil udgøres af en stødstang med styr og vippearm eller ved moderne benzinmotorer direkte fra en overliggende knastaksel via en hydraulisk spillerumsudligner til ventilen. Den hydrauliske spillerumsudligner kompenserer for varmeudvidelser i materialerne, så ventilen altid kan lukke tæt.

I store skibsdieselmotorer er stødstangen erstattet med en hydraulisk overførsel af bevægelsen. Skruefjederen, der ved mindre motorer sørger for at lukke ventilen, er erstattet af en luftfjeder.

Forbrændingsmotorer inddeles i typer efter antallet af takter (slag) i hver arbejdsperiode, idet en takt er bevægelsen fra TDP til BDP eller fra BDP til TDP, dvs. en bevægelse svarende til en drejning på 180° af krumtapakslen (180 °KV).

Totaktsmotoren har takterne:

Kompressionsslag fra BDP til TDP Ekspansionsslag fra TDP til BDP, således at dens arbejdscyklus er én omdrejning af krumtapakslen.

Firetaktsmotoren har takterne:

Indsugningsslag fra TDP til BDP Kompressionsslag fra BDP til TDP Ekspansionsslag fra TDP til BDP Udstødsslag fra BDP til TDP, således at dens arbejdscyklus er to omdrejninger af krumtapakslen.

Forbrændingsprocesser

Der er forskellige processer for benzin- og gasmotorer og for dieselmotorer.

Otto-processen (benzin- og gasmotorer)

Otto-processen er kendetegnet ved en kompression af luft-brændstof-blandingen efterfulgt af en elektrisk antændelse af blandingen. Antændelsen sker lidt før TDP for at opnå størst udbytte af forbrændingen ved et tryk på 40-50 bar og en temperatur på 2200-2500 °C.

Dieselprocessen

Dieselprocessen er kendetegnet ved, at cylinderen fyldes med ren luft, som komprimeres af stemplets bevægelse til et tryk på 30-60 bar og en temperatur på 550-600 °C. Lidt før TDP indsprøjtes dieselolien, som selvantændes af den høje temperatur. Forbrændingen medfører en trykstigning til 50-140 bar og en maksimaltemperatur på 1600-1800 °C. Forbrændingen fortsætter ved det høje tryk, indtil den er helt afsluttet ved ca. 5-15 °KV efter TDP.

Betegnelsen for de to procestyper "Otto" og "Diesel" angiver således, hvorledes forbrændingen foregår, mens betegnelserne to- og firetakt angiver, hvorledes brændstof og luft tilføres.

Brændstoffer

Som brændstof i forbrændingsmotorer anvendes naturgas eller mineralsk olie, som efter udvindelsen raffineres til benzin, dieselolie eller den mere urene og tyktflydende tunge dieselolie, der især bruges i store skibsdieselmotorer. Anvendelsen af naturgas vanskeliggøres af, at gassen fylder meget. Derfor bruges den mest til stationære forbrændingsmotorer i nærheden af gasfelter, hvor rørledninger kan fremføre den direkte til forbrugsstedet. Skal naturgas leveres flydende ved almindelige temperaturer, kræves en tryktank, der kan modstå 165 bar.

Mineralsk olie og naturgas indeholder bl.a. kulstof, hydrogen og for oliens vedkommende en ringe mængde svovl. Ved fuldstændig forbrænding dannes kuldioxid, vand og svovlsyre samtidig med, at der frigøres energi. Hvis forbrændingen er ufuldstændig, dannes også giftig kulmonoxid og sodpartikler, og energiudnyttelsen af brændstoffet er ringere.

Det er vanskeligt at opnå en fuldstændig forbrænding i en forbrændingsmotor, fordi det kræver, at alle de indgående atomer og molekyler kan forenes på den rigtige måde i den brøkdel af et sekund, forbrændingen varer. Dieselmotorer tilføres derfor normalt mere luft end nødvendigt til den fuldstændige forbrænding. Luftoverskuddet kan være i størrelsesordenen 1-3,5 gange den teoretisk nødvendige luftmængde, som er ca. 14 kg luft pr. kg dieselolie.

Ved benzinmotorer må der imidlertid tilsættes et overskud af benzin i forhold til den luftmængde, der kræves til fuldstændig forbrænding, for at forbrændingsflammen ikke skal slukke; normalt kan der kun tilsættes 0,6-1 gange den nødvendige luftmængde. I moderne motorer imødegås dette problem ved at blande benzin og luft bedre. Det gøres ved at sætte den indsugede luft i rotation i cylinderen og ved brug af flere ventiler pr. cylinder.

Moderne bilmotorer er således forsynet med to indsugningsventiler og to udstødningsventiler, som endvidere kan bringes til at bevæge sig på forskellige tider, hvorved rotationen i cylinderen fremmes, og forbrændingen bliver renere. Luftmængden kan derved sættes op til ca. 1,4 gange den til fuldstændig forbrænding nødvendige mængde. Disse kaldes lean-burn-motorer (motorer med mager blanding). En særlig udgave af denne type kan indsuge en mager blanding af benzin og luft, hvorpå der efter kompression sendes en fed benzin-luftstråle (med luftunderskud) ind mod tændrøret. Herved sikres, at flammen ikke dør ud.

Motortypernes styring

Der skelnes mellem firetakts- og totaktsmotorer.

Firetaktsmotoren

Firetaktsmotoren findes både som benzinmotor og som dieselmotor og er den mest udbredte forbrændingsmotor. I benzinmotoren blandes benzin og luft uden for cylinderen i karburatoren eller lige før indsugningsventilen ved, at der sprøjtes benzin ind i luftstrømmen fra en dyse. Benzin-luftblandingen ledes gennem en eller flere indsugningsventiler ind i cylinderen fra ca. 20-40 °KV før TDP og videre under indsugningsslaget, indtil indsugningsventilen/-ventilerne lukker ved ca. 40-60 °KV efter BDP. Herefter komprimeres ladningen, som antændes af tændrøret ca. 5 °KV før TDP. Efter forbrændingens ophør ca. 10-15 °KV efter TDP ekspanderer den varme forbrændingsgas ned til et tryk på 3-5 bar ca. 30-80 °KV før BDP, hvorpå udstødningsventilen/-ventilerne åbner, og den forbrændte ladning begynder at strømme ud af cylinderen.

Ved stemplets bevægelse fra BDP til TDP skubbes resten af ladningen ud, og udstødningsventilen/-ventilerne begynder at lukke før TDP og er endelig lukkede ca. 20-40 °KV efter TDP. Perioden fra 20-40 °KV før TDP til 20-40 °KV efter TDP, hvor både indsugning og udstødning er åben, kaldes overlapningsperioden. Den er nødvendig for at optimere luftstrømmenes bevægelse og udskiftningen af den forbrændte ladning.

Dieselmotoren arbejder efter samme cyklus, men indsuger kun ren luft, som komprimeres. Ved TDP indsprøjtes dieselolien, som forstøves, fordamper og antændes af den høje temperatur. For at få en god blanding kan indsprøjtningen ved mindre motorer ske i et forkammer eller et hvirvelkammer i topdækslet, mens den i større motorer sker direkte i cylinderen. Udviklingen går i retning af at indsprøjte direkte i cylinderen også ved mindre motorer som fx bildieselmotorer.

Totaktsmotoren

Totaksmotoren har sin største svaghed i udskiftning af den forbrændte ladning med en frisk ladning. Det har medført en begrænsning af dens anvendelse som benzinmotor til biler, mens anvendelsen til små motorcykler er udbredt pga. motorens lave fremstillingspris. Til store skibsdieselmotorer er totaktsmotoren enerådende på markedet, bl.a. fordi den ikke har indsugningsventiler, som er dyre at fremstille. Den er dog udstyret med en udstødningsventil for at opnå en større virkningsgrad.

Mindre totaktsmotorer har to sæt porte nederst i cylinderen, hvorigennem indsugning og udstødning foregår. Denne skyllemetode kaldes tværskylning eller vendeskylning alt efter luftens bevægelse i cylinderen. Da luftskiftet kun foregår over ca. 120 °KV i nærheden af BDP, kan stemplets bevægelse ikke hjælpe med til at udskifte ladningen. Alle totaktsmotorer kræver derfor, at den friske ladning leveres med et tryk, der er større end det øjeblikkelige cylindertryk, for at ladningen kan trænge ind i cylinderen.

Det foregår ved trykladning, som kan udføres på forskellige måder. Den enkleste er at bruge undersiden af stemplet som skylleluftpumpe og via kanaler lede den friske ladning op til oversiden af stemplet, når det fritlægger kanalåbningerne. Virkningsgraden af denne skyllemetode er imidlertid ringe, da fyldningen af krumtaphuset (undersiden af stemplet) er dårlig. Den kan dog forbedres ved afstemning af indsugningssystemet. Også udstødningssystemet kan udføres på denne måde, så luftskiftet optimeres. Denne udførelse af indsugning og udstødning anvendes kun ved de mindste totaktsmotorer for at opnå lav fremstillingspris.

Større totaktsmotorer kan få en bedre skylning med en cylindrisk glider (et mindre stempel) i toppen, der åbner og lukker for udstødningsportene, eller ved at forsyne dem med en eller flere udstødningsventiler i toppen. Denne skylning kaldes længdeskylning efter luftstrømmens retning i cylinderen.

Tidligere udførtes store motorer som dobbeltvirkende, dvs. at cylinderen var meget lang, og der var et topstykke (cylinderdæksel) i begge ender af cylinderen. Der kunne derved bringes en ladning til forbrænding to gange pr. omdrejning. En stempelstang forbandt stemplet med et krydshoved uden for cylinderen, hvortil plejlstangen var koblet. En pakdåse tætnede omkring stempelstangen ved gennemgangen af det nedre cylinderdæksel.

H.C. Ørsted værkets B&W-dieselmotor fra 1933 med en effekt på ca. 16.000 kW ved 115 o/min er et eksempel på denne konstruktion. Den er stadig (1996) i brug som reservemotor til elproduktion og er verdens største stationære dieselmotor. Konstruktionen er imidlertid indviklet og er siden forladt.

Andre motorkonstruktioner udføres med to krumtapaksler og to stempler, hvor det ene åbner og lukker for indstrømningsportene, mens det andet åbner og lukker for udstødningsportene. Forbrændingen foregår mellem stemplerne. Disse motorer kaldes opposed-piston-motorer (motorer med modgående stempler).

Brændstof- og lufttilførsel

Trykladning er som nævnt en nødvendighed for totaktsmotorer, men kan også med fordel bruges til firetaktsmotorer. Da mængden af brændstof, der kan forbrændes i en cylinder, er afhængig af luftmængden i cylinderen, kan ydelsen hæves ved, at luftmængden har et højere tryk uden samtidig at have højere temperatur.

Det gøres ved at komprimere indstrømningsluften enten i en mekanisk drevet blæser eller i en turboblæser (også kaldet en turbolader). Den mekanisk drevne blæser kan enten være trukket af motorens krumtapaksel eller af en elektromotor. Blæseren kan være en aksialblæser, en radialblæser, en skrueblæser eller af en anden konstruktion. Fælles for dem alle er, at den bedste ydelse forekommer ved en bestemt belastning.

I modsætning til den mekanisk drevne blæser har turboladeren en karakteristik, der passer fint sammen med motoren, idet den yder mere ved stigende motorbelastning. Turbinedelen drives af en del af restenergien i udstødningsgassen og virker derved som en slaglængdeforøgelse af motoren. Turbinen trækker på samme aksel en centrifugallader, der komprimerer luften op til 2-4 bar. Luften passerer derefter normalt en køler for at øge massefylden.

Turboladeren benyttes altid til skibsmotorer samt til de mindre dieselmotorer, der anvendes i skibe til elproduktion (såkaldte hjælpemotorer). Endvidere benyttes de til dieselmotorer i entreprenørmateriel samt i busser og lastvogne. Benzinmotorer findes også med turboladere, men de er meget dyre og kan let erstattes af en lidt større motor. Effektforøgelsen ved turboladning er ca. 30-100% af den almindeligt skyllede motor.

Karburatoren

Karburatoren var tidligere almindelig anvendt til blanding af luft og benzin i biler. I karburatoren ledes luftstrømmen gennem en venturidyse, hvorved lufthastigheden øges, og benzindråber rives med fra et rør midt i luftstrømmen. Benzindråberne fordamper, og benzin-luft-blandingen ledes ind i cylinderen. Karburatoren er, på trods af at der findes mange sindrige udførelser, relativt billig i fremstilling og anvendes stadig til de mindste benzinmotorer.

Benzinindsprøjtning

Benzinindsprøjtning har erstattet karburatoren i nye bilmotorer, hvor det af miljøhensyn kræves, at motoren forsynes med en katalysator i udstødningsrøret for at nedsætte forureningen fra udstødningsgasserne, som bl.a. indeholder kræftfremkaldende stoffer.

Benzinindsprøjtningen, der er elektronisk styret med følere både ved indsugningen og i udstødningen, kan være udført med en dyse i det fælles indsugningsrør (monopoint-indsprøjtning) eller med en dyse i indsugningskanalen til hver cylinder (multipoint-indsprøjtning). Sidstnævnte er en dyrere, men også mere effektiv udførelse. Den elektroniske indsprøjtningsautomatik er meget raffineret, idet den også styrer tændingen og sikrer en korrekt benzindosering afhængig af omdrejningstal, belastning og temperatur.

Dieselmotorers indsprøjtning

Dieselmotorers indsprøjtning foregår direkte i cylinderen eller i et forkammer eller hvirvelkammer med et tryk på op til 1000 bar for at sikre en god forstøvning. Dieselmotorers udstødningsgas indeholder også helbredsfarlige bestanddele, hvorfor der arbejdes med fremstilling af katalysatorer. De skal væsentligt optage sodpartikler, dvs. uforbrændt brændstof. Også til skibsmotorer udvikles katalysatorer.

Særlige motorkonstruktioner

Wankelmotoren , konstrueret af tyskeren Felix Wankel i 1957, er en rotationsmotor, der er meget fint afbalanceret og derfor har en rolig gang. Den har et trekantformet roterende stempel, som kører rundt i et 8-tals-formet kammer, hvor et eller to tændrør sikrer tændingen af benzin-luft-blandingen, når den er blevet komprimeret. Der er tre tændinger pr. omdrejning.

Da forbrændingsrummet ikke er særlig hensigtsmæssigt udformet, er brændstoføkonomien ikke særlig god. Motoren findes også i en meget kompakt konstruktion med to kamre ved siden af hinanden. Den japanske bilfabrikant Mazda fremstiller (1996) sportsvogne med Wankelmotorer.

Stirlingmotoren er en britisk opfindelse med en kompliceret stempel- og krumtapbevægelse. Motorens særkende er, at forbrændingen foregår uden for cylinderen, og at varmen derefter ledes via varmevekslere til cylinderrummene. Motoren, som stadig (1996) er under udvikling, anvendes i ubåde bygget bl.a. af det svenske værft Kockums i Malmø.

Kommentarer

Kommentarer til artiklen bliver synlige for alle. Undlad at skrive følsomme oplysninger, for eksempel sundhedsoplysninger. Fagansvarlig eller redaktør svarer, når de kan.

Du skal være logget ind for at kommentere.